تمام فلزات مهندسی در دنیا به دما حساس هستند. این موضوع به آن معناست که خواصی که یک ماده به عنوان مثال یک فولاد از خودش نشان میدهد، میتواند با دما تغییرات بسیار زیادی داشته باشد. با دانستن این نکته باید گفت، هدف عملیات حرارتی، کشف تاثیر دما بر ماده است به طوری که کارایی محصول بیشتر شود. در این علم، هر ماده شرایط حرارتی مخصوص به خود را دارد و به هیچ عنوان نمیتوان یک راهکار را برای همه فولادها به کار برد. ماده تحت عملیات حرارتی باید از جهات زیر بررسی شود:

- دمای نهایی

- سرعت رسیدن به دمای نهایی

- عنصرهای آلیاژی

- شرایط محیطی و…

مهندس مواد و متالورژی وظیفه دارد هر کدام از شرایط را به دقت محاسبه و اعمال کند چرا که گاهی فقط با یک درجه اختلاف دما امکان به وجود آمدن یک فاجعه وجود دارد.

فهرست این مطلب

- 1 تاریخچه عملیات حرارتی

- 2 کاربرد عملیات حرارتی

- 3 نمودار تعادلی آهن-کربن

- 4 آهن در چه دمایی چه ساختاری دارد؟

- 5 کربن چگونه آهن را سخت و محکم میکند؟

- 6 انواع ساختارهای فولاد

- 7 نمودارهای زمان-دما-دگرگونی

- 8 انواع عملیات حرارتی

- 9 محیطهای خنک کننده در عملیات حرارتی

- 10 عملیات حرارتی استیل

- 11 تفاوت ریزساختار فولاد در سطح و مرکز قطعه

- 12 اندازهگیری قطر ایدهآل فولاد

- 13 تمپر کردن چیست و چرا اهمیت دارد؟

- 14 انواع عملیات حرارتی برای تشکیل ساختارهای تعادلی

- 15 سخت کاری در عملیات حرارتی

- 16 کوره عملیات حرارتی

- 17 جمعبندی

تاریخچه عملیات حرارتی

میتوان اینگونه گفت که عملیات حرارتی برای اولین بار به صورت گسترده از زمانی مورد استفاده قرار گرفت که جوامع بدوی شروع به جنگیدن با اسلحه فلزی کردند. فرماندهان جنگ متوجه شدند بیش از استراتژی، تعداد و توان نیروی انسانی، شمشیر و زره با کیفیت مهمترین فاکتور پیروزی در یک جنگ است. در قرون وسطی، تولید کنندگان سرشناس دنیا دمای فلز تحت عملیات را از تغییر رنگ فلز متوجه میشدند و زمان عملیات حرارتی خود را با موقعیت خورشید در آسمان تنظیم میکردند. بدیهی است که در چنین شرایطی، دقت فرایند و تکرارپذیری آن در خطر قرار میگرفت. اندکی بعد، آهنگرهای زبردست متوجه شدند که میتوانند با اضافه کردن بعضی مواد به مذاب فلز، تاثیر زمان و دمای فرایند را تغییر دهند. کشف این نکنه، نقطه عطفی در آهنگری به حساب میآید، لحظهای که دیگر آهنگری یک حرفه تجربی نبوده و علم شناخت مواد شروع به خودنمایی کرد.

در طی قرون و در تمدنهای مطرح گذشته همانند چین، مصر باستان، یونان و ایران، علم مواد در عرصههای گوناگونی نظیر کشاورزی، تولید ابزار و ساخت ابنیه به کار گرفته شد اما شناخت دقیق مواد و بررسی جزئیات تولید یک محصول فلزی چیزی است که در قرون متاخر به آن پرداخته شده است و در دهههای اخیر به کمال خود رسیده است. تمامی محصولات فلزی دنیا با محاسبات دقیق در دمای و مدت زمان و شرایط نگهداری مناسب تولید میشوند و تکرارپذیری فرایند از طریق اتوماسیون حداکثری فراهم شده است.

کاربرد عملیات حرارتی

جالب است بدانید که آهن خالص بر خلاف باور عوام، فلز نرمی است که به سادگی تغییر شکل میدهد و به هیچ عنوان نمیتواند پاسخ مناسبی برای نیاز مصرف کنندگان باشد. با اضافه شدن مقادیر جزئی در ساختار آهن، تمامی رفتارهای آهن تغییر میکند. یک تغییر اساسی، یک انقلاب بزرگ! انقلابی که آن را با نام فولاد میشناسیم. عملیات حرارتی باعث میشود که فولاد تولید شده به صورت عملی برای کاربردهایی نظیر ساختمان سازی، صنایع حمل و نقل، کشتی سازی و… مفید واقع شود. در واقع میتوان اینگونه گفت که در هر مکانی که فولاد به کار میرود، استفاده از یک عملیات حرارتی متناسب با شرایط محیطی، واجب و لازم الاجرا است.

نمودار تعادلی آهن-کربن

همانطور که اشاره کردیم، فلزات مهندسی مختلف، عملیات حرارتی گوناگونی دارند اما از میان، آهن و فولاد برای همه دنیا اهمیت بیشتری دارد چرا که طبق برآوردهای انجام شده، حدود 92 درصد از کل مواد مصرفی در دنیا، فولادی است. لذا تمرکز اصلی این مقاله متوجه فولاد است.

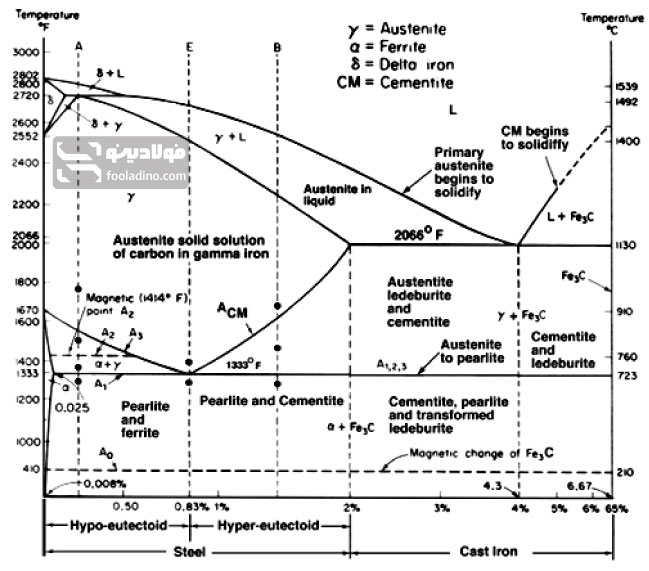

تصویر بالا نمودار تعادلی آهن-کربن را نشان میدهد. شناخت دقیق این نمودار، راه حلی کلیدی در کشف خواص فولاد است. همانطور که مشخص است، اگر میزان کربن در ساختار آهن تا حدود ۲ درصد باشد، محصول نهایی در گروه فولادها قرار میگیرد و اگر میزان کربن بین ۲ تا ۶/۵ درصد باشد، چدن تولید خواهد شد. این نمودار همچنین نشان میدهد که ترکیب آهن-کربن در هر دمایی چه ساختار منحصر به فردی دارد. هر کدام از ساختارها خواص خاص مربوط به خود را دارد که میتواند محصول نهایی تولید شده را کاملا متاثر از خود کند. پیش از بررسی عملیات حرارتی فولاد، به مطالعه ساختار آهن در دماهای گوناگون میپردازیم.

آهن در چه دمایی چه ساختاری دارد؟

آهن از جمله فلزات جدول تناوبی است که دارای سه آلوتروپ است. این بدان معنا است که آهن تا نقطه ذوب خود، سه ساختار کریستالی گوناگون را تجربه میکند. این سه ساختار عبارتند از:

- آهن آلفا

- آهن گاما

- آهن دلتا

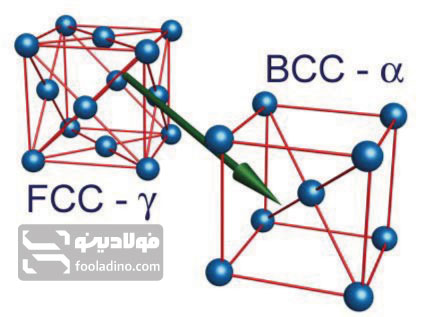

آهن مذاب پس از خنک شدن و شروع انجماد در دمای ۱۵۳۸درجه سلسیوس به فرم دلتا در میآید. این حالت از آهن کمترین اهمیت را برای مطالعات عملیات حرارتی دارد چرا که سایر آلوتروپیها تعیین کنندهترند. دمای ۱۳۹۴درجه سلسیوس آغاز فاز دوم آهن یعنی آهن گاما است. ساختار کریستالی آهن گاما FCC است که این ساختار، عامل تمام شرایطی است که منجر به عملیات حرارتی پذیر بودن فولاد شده است. با کاهش دما تا ۹۱۲ درجه، سومین فاز آهن یعنی آهن آلفا نمایان میشود. ساختار کریستالی آهن آلفا BCC است و این ساختار تا دمای محیط، پایدار میماند.

کربن چگونه آهن را سخت و محکم میکند؟

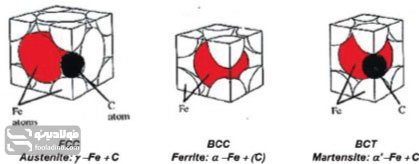

پیشتر گفته شد آهن در دمای اتاق به صورت آلفا بوده و ساختار BCC دارد. این ساختار فضای خالی کمی دارد و میزان کربن بسیار کمی را میتواند در خود تحمل کند. زمانی که فولاد را با افزایش دما وارد ناحیه گاما میکنیم، ساختار FCC شکل میگیرد که توانایی جا دادن کربن زیادتری در خود را دارد. به همین دلیل است که برای همه عملیات حرارتیهای شناخته شده، فولاد تا این ناحیه گرم میشود. پس از اختلاط کربن در آهن گاما، فولاد باید با سرعت هرچه بیشتر سرد شود. در حین این تغییر ناگهانی دما، آهن تلاش میکند از حالت گاما به حالت آلفا تغییر کند، اما به دلیل سرد شدن سریع، کربن فرصت فرار از ساختار را نداشته و اصطلاحا در فضای آهن محبوس میشود. نتیجه آنکه تغییر حالت از FCC به BCC به طور کامل شکل نمیگیرد و ساختار کریستالی جدیدی به نام BCT شکل میگیرد. ساختاری که دیگر مکعبی نبوده و تتراگونال (مکعب مستطیل) نام دارد. این ساختار به دلیل تلاشهای زیاد متالورژیست آلمانی آدولف مارتنز (Adolf Martens)، مارتنزیت نامگذاری شد.

انواع ساختارهای فولاد

مهمترین پارامتر در شکلگیری ساختار نهایی فولاد، سرعت و محیط سرد کننده برای فرایند کوئنچ است. نوع سرد کردن تعیین میکند که فولاد ساختاری سخت و شکننده داشته باشد یا نرم و داکتیل. در ادامه به تفکیک در خصوص سه ساختار اصلی فولاد صحبت میکنیم.

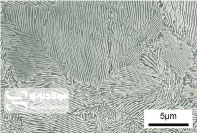

۱-پرلیت

فاز پرلیت از سرد شدن آهسته آهن گاما به وجود میآید. در این حالت، کربن در ساختار آهن به دلیل سرعت سرد شدن آهسته به خوبی این فرصت را دارد که بتواند در ساختار نفوذ کند و کاربیدهای آهن تشکیل شود. کاربیدی که با نام سمنتیت (Fe3C) شناخته میشود. مشخصه بارز فاز پرلیت در فولاد، لایه لایه بودن سمانته و آهن است. این ساختار در علم و مهندسی مواد با نام فاز اثر انگشتی نیز شناخته میشود.

فاز پرلیت سختی بالایی ندارد اما برای حالتهایی که فولاد نیاز به ماشین کاری زیادی دارد بهترین گزینه محسوب میشود.

۲-مارتنزیت

سختترین فاز فولادی مارتنزیت است که از سرد کردن انفجاری آهن در محیطهای آبی به وجود میآید. این ساختار دارای دو شکل سوزنی و بشقابی است که بر حسب میزان کربن موجود و سرعت سرد شدن، یکی از این دو شکل به وجود میآید. ساختار مارتنزیت همانند پرلیت تعادلی و ناشی از نفوذ نیست و از جابجایی دستهای اتمها به وجود میآید. همین اتفاق باعث ایجاد اعوجاج (distortion) در سطح نمونههای مارتنزیتی میشود که اگر به خوبی برطرف نشود، میتواند منجر به ترک و شکست کامل قطعه گردد.

۳-بینیت

برای تولید بینیت سرعت سرد کردن آهن گاما باید بیش از حالت اول باشد اما از طرفی هم نباید به گونهای زیاد باشد که فاز سوم یعتی مارتنزیت تشکیل شود. بینیت ماهیتی بینابینی دارد و برخی خواص را از پرلیت و برخی از خواص را از مارتنزیت در درون خود جای داده است. بینیت دارای دو نوع بالایی و پایینی است که بر حسب نحوه آرایش کاربید آهن در روی تیغههای آهنی نامگذاری میشود. بینیت دارای سختی و شکلپذیری متوسط است و در مواردی اهمیت پیدا میکند که هردو این ویژگیها در حد متوسط، مطلوب مصرف کننده باشد.

نمودارهای زمان-دما-دگرگونی

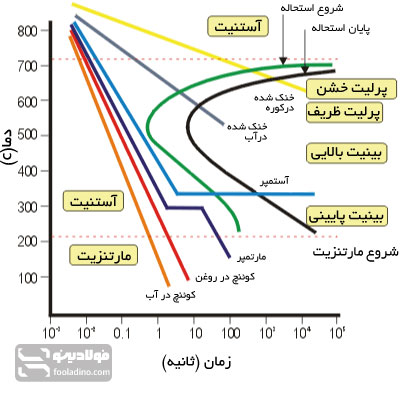

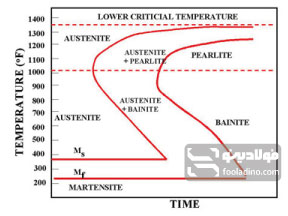

تاکنون آموختیم که سرعت سرد کردن فولادی که وارد فاز گاما یا آستنیت شده است، عاملی بسیار تعیین کننده در ساختار نهایی فولاد تولید شده میباشد. در این قسمت میخواهیم به صورت اختصاصی به این اثر بپردازیم. لازم به ذکر است که تصویر پایین مرتبط با حالت تعادلی و بدون حضور سایر عناصر آلیاژی است. اضافه شدن عناصر جدید میتواند ظاهر این نمودار را دچار تغییراتی کند و یا نمودار را به سمت چپ، راست و یا حتی پایین جابجا کند.

خطوط شروع و پایان استحاله

به منحنیهای سبز و مشکی در نمودار بالا توجه کنید. این خطوط که به صورت تجربی و از بررسی رفتار فولاد در دماهای مختلف بدست آمده است، نشان دهنده نقاط ابتدایی و انتهایی استحاله هستند. هر کدام از سایر خطوط نشان داده شده در تصویر با عبور از خط سبز تغییرات ساختاری خود را آغاز میکند و اگر موفق به عبور از خط سیاه به صورت کامل شود، ساختار انتهایی خود را ساخته است و دیگر در دماهای اتاق به هیچ ساختار دیگری تغییر ماهیت نمیدهد. همانطور که نشان داده شده است، در سمت راست این منحنیها، محدوده سه ساختاری که در خصوص آن صحبت کردیم به طور حدودی مشخص شده است.

انواع عملیات حرارتی

بیش از ۳۵۰۰ نوع فولاد در صنعت مورد استفاده قرار میگیرد که هرکدام شرایط و عملیات حرارتی مربوط به خود را دارد. در ادامه، بخشی از عملیات حرارتیهای حائز اهمیت و ابتدایی، مورد بررسی قرار میگیرد.

۱-استحاله پرلیتی

به خط زرد در نمودار توجه کنید. این خط، گرادیان دمایی فولادی را نشان میدهد که وارد ناحیه آستنیت (آهن گاما) شده است و سپس در درون کوره و با سرعت بسیار آهسته خنک شده است. همانطور که مشخص است، این نمودار به حدی آهسته سرد شده است که به سادگی وارد ناحیه پرلیتی پشت منحنی شده است. در این ناحیه، اگر سرعت سرد شدن بسیار کم باشد، سمانتیت به راحتی نفوذ میکند و ساختارهای ضخیمی را تشکیل میدهد. ساختار اثر انگشتی در این حالت دارای لایههای پهنتری است و ساختار نهایی موسوم به پرلیت خشن است.

حال اگر سرعت خنک شوندگی فولاد فقط اندکی بیشتر شود، زمان نفوذ سمانتیت کم میشود و ساختار اثر انگشتی دارای تعداد لایههای بیشتر با ضخامت کمتر میشود. ساختاری که با نام پرلیت ظریف شناخته میشود.

۲-استحاله بینیتی

خط دوم گرادیان دمایی در نمودار بالا، استحاله بینیتی را نشان میدهد. سرعت سرد کردن در این حالت بیش از حالت قبلی است. به همین دلیل برای داشتن ساختار بینیتی، فولاد پس از حرارت دادن در هوای آزاد و در بعضی موارد در روغن کوئنچ میشود. بینیت بالایی در گرادیانّای کمتر و بینیت پایینی در گرادیانهای شدیدتر شکل میگیرد. هر کدام از بینیتهای نامبرده دارای خواص منحصر به فرد خود است و باید متناسب با کاربرد فولاد مورد نظر انتخاب کرد که کدام گرادیان را برای عملیات حرارتی فولاد لحاظ کرد.

۳-عملیات حرارتی آستمپر

گاهی برای داشتن خواصی کاملا یکنواخت از بینیت، نیاز به ریزساختاری است که تماما از یک نوع بینیت باشند. در چنین حالتی، تولید کنندگان، ابتدا فولاد را به سرعت خنک میکنند سپس قطعه مورد نظر را در حمام نمکی با دمای مناسب برای تولید بینیت فرو میکنند. سپس برای مدت مناسبی به قطعه فرصت میدهند تا در حمام نمک از نقاط شروع و پایان منحنی عبور کند. در این حالت فولاد آستمپر تولید میشود که تمامی ریز ساختار، بینیت با مشخصات یکسان است.

۴-استحاله مارتنزیتی

همانطور که گفته شد، استحاله مارتنزیتی یک استحاله غیر نفوذی است. به همین دلیل، باید سرعت کوئنچ کردن فولاد به حدی زیاد باشد که کاربید آهن (سمانتیت) فرصت شکل گرفتن را نداشته باشد. به همین منظور، محیط خنک کننده فولاد باید آب باشد که بیشترین سرعت انتقال حرارت را دارد. مهمترین مساله در خصوص استحاله مارتنزیتی، توجه به نقاط شروع (Ms) و پایان (Mf) استحاله است.

علت اهمیت بیش از اندازه این دو خط حرارتی این است که بسیاری از فولادها نقاط شروع و پایان استحاله بسیار پایینی دارند. گاهی اوقات Mf میتواند تا منفی ۲۰۰ درجه سانتی گراد کاهش یابد. در چنین حالتی، عبور از این نقطه و رسیدن به ساختار ۱۰۰ درصد مارتنزیتی تقریبا محال به نظر میرسد و مقادیر زیادی آستنیت باقیمانده در ساختار باقی میماند که خواص مکانیکی و فیزیکی فولاد را به شدت کاهش میدهد. دانستن نقطه آغاز و پایان استحاله مارتنزیتی، به تولید کنندگان این شناخت را میدهد که چه عکسالعملی را برای رفع این مشکل انجام دهند. استفاده از عناصر آلیاژی و یا به کارگیری عملیات حرارتی مارتمپر، راهگشاترین راهکارهای پیشنهادی هستند.

۵-عملیات حرارتی مارتمپر

این عملیات حرارتی بسیار به فرایند آستمپر شباهت دارد. فولاد گرم شده تا دمایی زیر خط MS سرد میشود و سپس در این مرحله در حمام نمکی با دمای مشابه قرار داده میشود. قطعه فولادی مورد نظر، زمان نسبتا طولانی را در این حمام نمک میماند تا ساختار یکنواخت نهایی به طور کامل در سطح و عمق قطعه شکل بگیرد. پس از اتمام فرایند، فولاد تا دمای محیط به آرامی و بدون نیاز به محیط سرد کننده ثانویه خنک میشود.

محیطهای خنک کننده در عملیات حرارتی

همه محیطهای سرد کننده که تاکنون در خصوص آنها صحبت کردهایم، یک شرط مهم دارند که باید به دقت مورد بررسی قرار بگیرند و آن، دمای محیط در هر لحظه است. آنالیز دما این دید را به متالورژ میدهد که محیط سرد کننده خود را به دقت انتخاب کند و بتواند خواص نهایی فولاد خود را توجیه کند. یکی دیگر از شرایطی که محیطهای خنک کننده مایع مانند روغن، آب و یا حمام نمک دارند این است که در بسیاری از شرایط، محیط سرد شونده باید هم زده شود و اصطلاحا در محیط تلاطم ایجاد شود. این کار به این دلیل انجام میشود که ضریب انتقال حرارت بین محیط سرد کننده و فولاد افزایش یابد و امکان تشکیل فولاد سختتر، فراهم آید. در واقع، هنگامی که محیط سرد کننده تحت تلاطم قرار میگیرد، در هر لحظه، سطح جدیدی از مایع با سطح فولاد در تماس قرار میگیرد، پدیدهای که در محیطهای بدون تلاطم، کمتر شاهد آن هستیم.

عملیات حرارتی استیل

عناصر آلیاژی تاثیر چشمگیری بر روی رفتار نمودارهای زمان-دما-دگرگونی دارند. برای مثال، اگر گرید فولادی مورد استفاده بیشتر از ۳ درصد کروم در ساختار خود داشته باشد، ناحیه تشکیل پرلیت و بینیت به صورت کامل از یکدیگر تفکیک میشوند در واقع نمودار نهایی بجای یک دماغه، دو دماغه تشکیل میشود. از طرفی دیگر، نیکل ظاهر کلی نمودار را تغییر نمیدهد اما مجموعه خطوط نمودار را به سمت راست جابجا میکند. این امر باعث میشود که دسترسی به ساختار مارتنزیتی را آشناتر میکند. مولیبدن باعث میشود که بخش مربوط به پرلیت نسبت به بینیت بیشتر به راست برود و در نتیجه تشکیل پرلیت در فولادهای دارای مولیبدن، عموما دور از ذهن است. از سویی دیگر، عناصری همانند سیلیسیوم، منگنز و تنگستن اگر به صورت جزئی ( تا حدود۲ درصد) به کار روند، تاثیر چندانی بر ناحیه پرلیت و بینیت نداشته و تشکیل آنها را به تاخیر نمیاندازد.

لازم به ذکر است که تاثیر این عناصر به صورت انفرادی با تاثیر آنها به صورت همزمان میتواند بسیار پیچیدهتر باشد و در مورد هر گرید نیاز به بررسیهای مداوم و نتیجهگیری بر پایه شواهد تجربی و آزمایشگاهی است.

تفاوت ریزساختار فولاد در سطح و مرکز قطعه

با توجه به مطالبی که تاکنون ذکر شد، میتوان به این نتیجه رسید که هر گرید فولادی، شرایط عملیات حرارتی و کوئنچ کردن خاص خودش را دارد. بدیهی است که عوامل مختلفی نظیر عناصر آلیاژی و میزان کربن، نمودار زمان-دما-دگرگونی هر گرید را به شدت تحت تاثیر قرار میدهد. در چنین شرایطی بود که دانشمندان برای نخستین بار به ابعاد و قطر فولاد مورد استفاده به عنوان یک پارامتر حیاتی در تعیین ریزساختار توجه کردند. تصاویر متالوگرافی از سطح مقطع فولادهای کوئنچ شده در ابعاد مختلف، موید این مسئله بود که هرچه قطر فولاد مورد بررسی بیشتر میشد، ساختار مرکز فولاد به سمت ساختارهای تعادلیتر همانند پرلیت و بینیت رفته و از مارتنزیت فاصله میگیرد. دلیل این موضوع به وسیلهی محیط سرد شونده توجیه میشود. هنگامی که قطعه فولادی تا دمای آستنیت حرارت داده میشود و سپس ناگهان در آب انداخته میشود، سطوح فولادی که در تماس با آب هستند به سرعت تغییر دما میدهند و انتظار برای ساختار مارتنزیتی بسیار محتمل است. اما ضریب انتقال حرارت از سطح به مرکز فولاد به حدی سریع نیست که در مرکز هم قطعه سریع خنک شود. در چنین حالتی، مرکز فولاد فرصت بیشتری را برای خنک شدن دارد و این زمان بیشتر، به ساختارهای تعادلی ناشی از به وجود آمدن سمانتیت، فرصت شکلگیری میدهد.

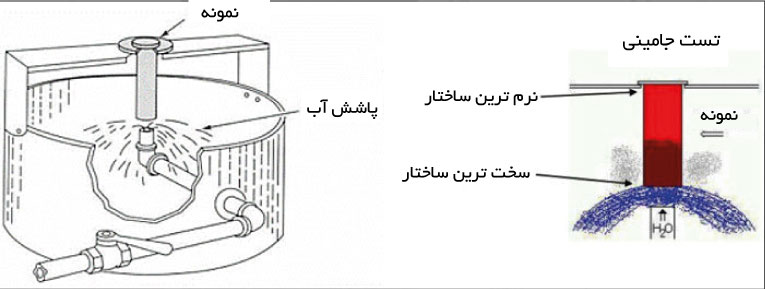

اندازهگیری قطر ایدهآل فولاد

پس از بررسیهای انجام شده، متالورژهای سراسر دنیا متوجه شدند که نمیتوان شرایطی را فراهم کرد که در مقیاس صنعتی، تمام قطرهای فولادی دارای ساختار تماما مارتنزیتی باشند که صرفه اقتصادی داشته باشند. در چنین شرایطی، نیاز به استانداردی بین المللی برای مبنای اندازهگیری بود. سرانجام قطر بحرانی یک فولاد به صورت زیر تعریف شد:

“قطری که در آن فولاد مورد بررسی دارای پنجاه درصد ساختار مارتنزیتی باشد، قطر بحرانی فولاد شناخته میشود.”

برای انجام این تست، فولاد با قطر مشخص در محیط آبی سرد میشود، سپس برشی از سطح مقطع فولادی مورد بررسی قرار میگیرد. ابتدا منطقهای که به صورت حدودی دارای پنجاه درصد مارتنزیت و پنجاه درصد سایر ساختارها نظیر بینیت و پرلیت است شناسایی میشود و سپس فاصله سطح قطعه تا محل مورد نظر به دقت اندازهگیری میشود.

تمپر کردن چیست و چرا اهمیت دارد؟

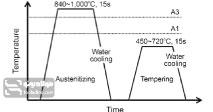

فولاد پس از کوئنچ شدن در محیط آبی به مارتنزیت تبدیل میشود که دارای سختی بالایی است اما این همه ماجرا نیست. سختی بالا تنها خاصیت مورد انتظار از فولاد نیست. فولاد اگر نتواند مقاومت به ضربه مناسبی داشته باشد، تحت شرایط مختلف دچار شکستگی ترد شده و عملا کارایی خود را از دست میدهد. بنابراین، فولاد علاوه بر سختی بالا به چقرمگی مناسب نیز نیاز دارد. فولاد مارتنزیتی سختی بالایی دارد اما به دلیل اینکه فرایندی غیر نفوذی است و اتمها به صورت دستهجمعی حرکت میکنند و اعوجاج سطحی بسیار زیادی دارد، ساختاری بسیار ترد دارد که به هیچ عنوان چقرمگی مناسبی ندارد. در چنین حالتی، فولاد وارد فاز بعدی عملیات حرارتی خود یعنی تمپر کردن میشود.

برای تمپر کردن فولاد، دستورالعملهای گوناگونی متناسب با گرید مورد استفاده به کار گرفته میشود. سادهترین حالت تمپر کردن به شرح زیر انجام میشود:

فولادی که در آب کوئنچ شده است، پس از مدتی استراحت در دمای اتاق، مجددا تا زیر ناحیه آستنیت گرم میشود. دمای نهایی کاملا متناسب با ساختاری که مطلوب مصرف کننده است انتخاب میشود اما میتوان با تقریب مناسبی گفت که بازه دمایی عملیات حرارتی تمپر کردن بین ۴۵۰ تا ۷۲۰ درجه سانتیگراد است. در این دما، فولاد به قیمت از دست دادن مقداری از سختی خود، چقرمگی بالاتری را بدست میآورد. علت این اتفاق این است که مارتنزیت سخت و ترد اندکی به کربن در ساختار خود فرصت نفوذ میدهد و از این طریق تا حدودی ساختارهای تعادلی در درون فولاد به وجود میآید. پس از گذراندن مدتی زمان، فولاد به آرامی و در محیط آزاد خنک میشود و فولاد تمپر شده آماده استفاده میشود.

توجه به این نکته حائز اهمیت است که فاصله بین کوئنچ و تمپر کردن نباید از مدت زمان معینی بیشتر شود چرا که امکان ایجاد ریز ترک در فولاد بسیار زیاد است.

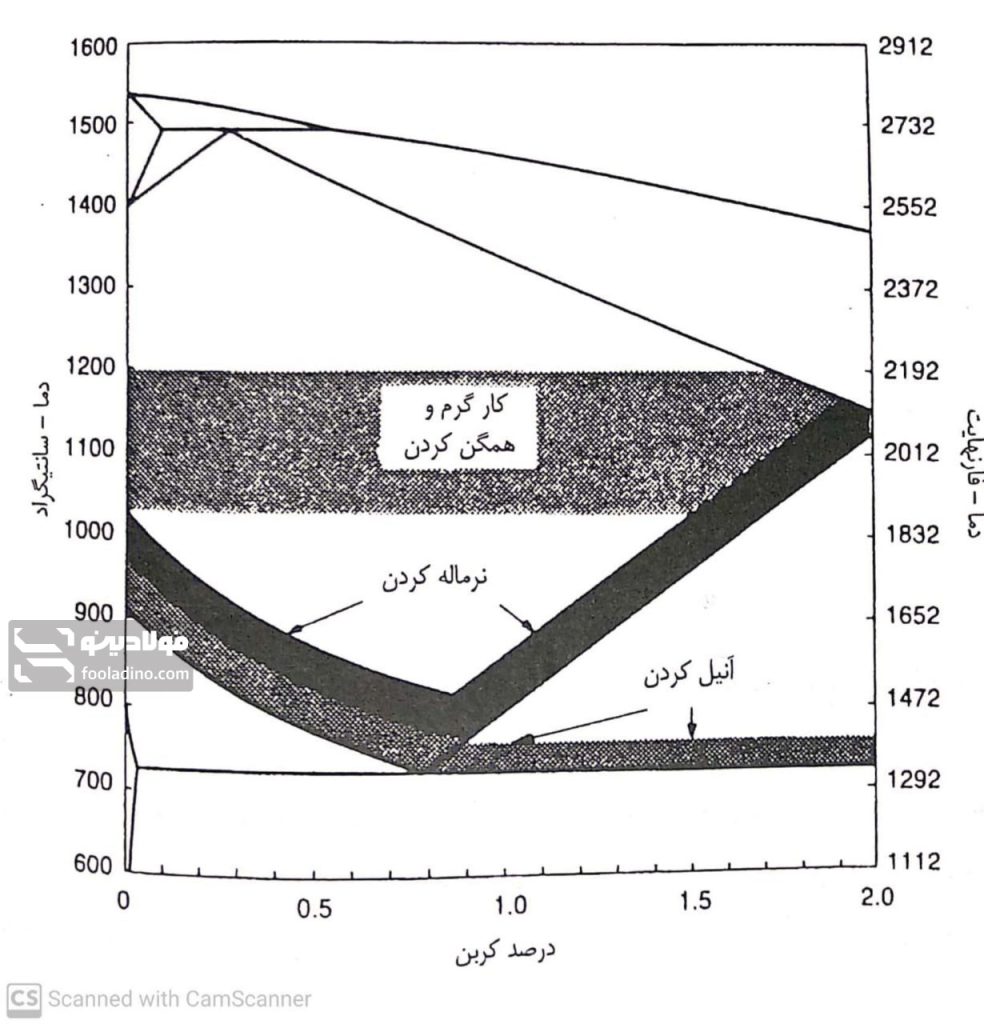

انواع عملیات حرارتی برای تشکیل ساختارهای تعادلی

پیشتر در خصوص انواع ساختارهای تعادلی فولاد نظیر پرلیت صحبت کردیم. در این قسمت به بررسی موشکافانه مجموعه عملیات حرارتی انجام شده برای به وجود آمدن این ساختارها میپردازیم. تمامی فولادهای دارای ساختار تعادلی، متشکل از فریت و سمنتیت هستند که با درصد، مورفولوژی و توزیعهای متفاوت در ماتریس آهن شکل گرفتهاند. زمانی که فولاد سازان به سراغ چنین ساختارهایی میروند هدف بهبود انعطاف پذیری قطعه، ماشینکاری آسانتر و یا یکنواخت ساختن ریزساختار برای عملیات بعدی است.

۱-همگن سازی

عملیات حرارتی همگن سازی که با نام آنیل نفوذی نیز شناخته میشود، بیشتر در شرایطی به کار میرود که قطعه مد نظر از طریق ریختهگری تولید شده باشد. قطعات ریخته شده دارای جدایش غلظتی بسیار زیادی هستند. این بدان معناست که برخی از فضاهای قطعه با کربن و یا سایر عناصر آلیاژی غنی شده است در حالی که بخشهای دیگر فقیر از این عناصر هستند. برای رفع این مشکل و یکنواخت کردن کل قطعه، عملیات حرارتی همگن کردن بهترین گزینه است. برای انجام همگن سازی، قطعه تا دماهای بالا حرارت داده میشود تا وارد ناحیه آستنیت شود. سپس متناسب با ابعاد قطعه و میزان جدایش، در همان دمای بالا برای مدت نسبتا طولانی باقی میماند تا یکسان سازی به صورت کامل انجام شود.

۲-آنیل کردن

آنیل کردن یکی از جامعترین الفاظ به کار رفته در علم و مهندسی مواد است. به طور کلی، آنیل به هر فرایندی گفته میشود که منجر به تشکیل ساختارهایی غیر از ماتنزیت شود؛ ساختاری که سختی پایین و انعطاف پذیری بسیار مناسبی داشته باشد. آنیل همدما و آنیل کامل معروفترین فرایندهای این عملیات حرارتی هستند. در آنیل کامل فولاد تا دماهای نسبتا بالا (کمتر از همگن سازی) بالا میرود و سپس در محیط کوره و به آرامی سرد میشود. در آنیل همدما اما فولاد پس از گرم شدن به سرعت تا دمایی بسیار نزدیک به آستنیت سرد شده برای مدت طولانی در دما نگه داشته میشود.

فرایند آنیل همدما در زمان کمتری نسبت به آنیل کامل خاتمه مییابد و در عین حال به دلیل دارا بود ساختار پرلیت ظریف، ساختاری سختتر دارد.

۳-نرماله کردن

عملیات حرارتی نرماله کردن شباهت زیادی به آنیل کردن دارد. در این فرایند، فولاد تا دمایی بیشتر نسبت به آنیل کردن گرم میشود اما برخلاف آنیل کامل که قطعه در کوره خنک میشود، در نرماله کردن خنک کاری در محیط هوا انجام میشود. این عملیات در شرایطی کاربرد دارد که قطعه تحت کارگرم در دمای بالا و یا ریختهگری قرار گرفته است و دارای دانه بندی درشتی است. این فرایند برای یکنواختی کربن و ریز کردن دانهها بسیار مناسب است اما توصیه میشود که نرماله کردن در خصوص فولادهای آلیاژی به کار نرود.

۴-کروی کردن

انعطافپذیرترین ساختار در بین تمام انواع فولادها، مربوط به این نوع از عملیات حرارتی است. همانطور که گفته شد، پرلیت دارای ساختاری لایه لایه و اثر انگشتی است. در کروی کردن با دادن دما و زمان مناسب، لایههای پرلیت کم کم شکسته شده و به شکل کروی در میآید. سمانتیتهای کروی شده کمترین تمرکز تنش را در بین تمامی اشکال هندسی دارند از این رو، انعطافپذیری خیلی بالا میرود اما سختی حتی از ساختار پرلیتی هم کمتر میشود.

سخت کاری در عملیات حرارتی

بسیاری از قطعات صنعتی پیش از بکارگیری در محیط اجرایی باید از لحاظ سطحی ارتقا داده شوند. سخت کردن سطحی از جمله فرایندهای مهم در مهندسی سطح است که در چند دهه اخیر به وفور مورد استفاده قرار گرفته است. سختی سطحی به روشهای گوناگونی انجام میشود که در ادامه به صورت اجمالی در خصوص هرکدام، مطالبی را ذکر میکنیم.

۱-کربن دهی (فولاد سمانته)

عملیات حرارتی کربن دهی که منجر به تولید انواع فولاد سمانته میشود، معمولا بر روی فولادهای کم کربن (کمتر از ۰/۲ درصد) اعمال میشود. برای انجام این فرایند، قطعه در معرض یک منبع کربن مانند ذغال قرار میگیرد و تا دماهای بالا، به عنوان مثال ۹۲۵ درجه سانتی گراد حرارت داده میشود. کربن پس از زمانی نسبتا طولانی به صورت جزئی در سطح فولاد کم کربن نفوذ جزئی میکند. نتیجه چنین فرایندی، فولادی با سطح سخت (با حدود ۱/۲ درصد کربن) و مرکزی نرم (با حدود ۰/۱۵ درصد کربن) است که در بسیاری از کاربردهای صنعتی مانند تولید چرخ دنده، بسیار مفید و مورد استفاده است. فرایند کربن دهی به صورت جامد، مایع و یا گازی میتواند انجام شود.

۲-نیتروژن دهی (فولاد نیتراته)

فرایند نیتروژن دهی شباهت زیادی به کربن دهی دارد با این تفاوت که برای ایجاد خاصیت سختی سطحی، نیتروژن به سطح اضافه میشود تا نیترید فلزی که فازی سخت است در سطح قطعه تشکیل شود. دمای نیتروژن دهی به مراتب کمتر از کربن دهی است و از لحاظ میزان مصرف انرژی، مقرون به صرفهتر است اما باید به این نکته توجه داشت که علی رغم اینکه تعداد زیادی از فولادها میتوانند نیتروژن دهی شوند، این عملیات بیشتر برای فولادهایی بهتر است که در ساختار خود عناصری نظیر؛ آلومینیوم، وانادیوم، کروم و یا مولیبدن دارند زیرا نیتروژن به محض تماس با این عناصر، نیتریدهای سختی در سطح تشکیل میدهند که مطلوب تولید کنندگان است.

۳-کربن-نیتروژن دهی

در این عملیات حرارتی، کربن و نیتروژن هردو جذب سطح فولاد میشوند. نیتروژن باعث میشود که سختی قطعه تحت عملیات حرارتی کربن-نیتروژن دهی، بیش از سمانتاسیون باشد. این فرایند عموما در حالت گازی، دمایی حدود ۸۰۰ تا ۸۷۵ درجه سانتی گراد و در محیط حاوی منواکسید کربن و هیدروکربن حاوی ۳ تا ۸ درصد آمونیاک انجام میشود.

۴-سخت کردن شعلهای

فرایند سخت کردن شعلهای یکی از فرایندهایی است که طی آن ترکیب شیمیایی فولاد عوض نمیشود و تنها از طریق تغییر ریز ساختار، سخت کردن انجام میشود. برای انجام این فرایند، مشعل یک گاز قابل اشتعال مانند استیلن بر روی سطح قطعه قرار داده میشود و پس از گرم شدم به سرعت سرد میشود. در واقع سخت کردن شعلهای یک نوع کوئنچ موضعی است. این فرایند اگر به صورت دستی انجام شود، تنها برای قطعات کوچک مانند لبه ابزارهای برش مناسب است. برای قطعات بزرگتر، حرارت دهی باید به صورت اتوماتیک انجام شود.

۵-سایر روشهای سختکردن سطحی

با گسترش علم و تکنولوژی، روشهای سخت کردن سطحی نیز بسیار گسترش یافتند. به عنوان مثال بوردهی از جمله فرایندهایی است که علاوه بر سختی سطحی، تا حدود مناسبی خواص مقاومت به خوردگی نیز به فولاد اضافه میکند. علاوه بر آن، سخت کردن القایی و یا به کمک لیزر و پرتو الکترونی نیز در دهه اخیر بسیار مورد مطالعه و توجه قرار گرفتند.

کوره عملیات حرارتی

کوره یکی از محیطترین امکانات مورد نیاز برای انجام هر نوع عملیات حرارتی است. برای همه عملیات حرارتی مانند حرارت دادن تا ناحیه آستنیت، حمامهای نمک، سختکردن سطحی مانند کربن دهی و نیتروژن دهی و تمپر کردن به کورههای مخصوص خود احتیاج داریم. کورههای عملیات حرارتی به گونهای طراحی میشوند که توانایی رسیدن به دمای دقیق و حفظ شرایط دمایی را به بهترین نحو داشته باشند چرا که ساختار فولاد عملیات حرارتی شده به شدت از تغییرات دمایی نامناسب متاثر میشود.

جمعبندی

در این مقاله به این مساله پرداختیم که عملیات حرارتی چیست و به چه دلیل تا این حد در فولاد اهمیت دارد. همچنین برخی از مفاهیم و عبارات بنیادین عملیات حرارتی از قبیل آنیل کردن، کربن دهی، مارتنزیت و سخت کردن سطحی به دقت توضیح داده شد. برای مطالعه سایر مقالات مرتبط میتوانید اینجا کلیک کنید. علاوه بر آن، شما عزیزان میتوانید از طریق مسیر زیر وارد وبسایت اصلی فولادینو شده و در جریان جدیدترین قیمت مقاطع آهن آلات قرار بگیرید: