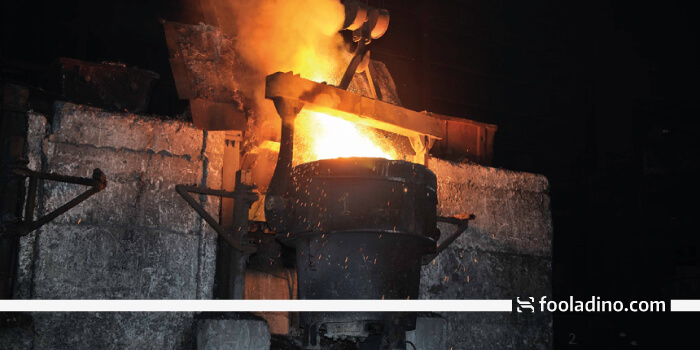

کوره القایی یکی از کورههای پرکاربرد در صنعت ذوب آهن است. اما این کوره از کجا آمده و با چه روشی کار میکند؟ آیا از کوره الکتریکی بهتر است یا نه؟ برای یافتن این سوالات فولادینو تصمیم به ارائه این مقاله گرفته تا شما عزیزان با این کوره و انواع آن بیشتر آشنا شوید. پس لطفا برای کسب اطلاعات بیشتر تا انتهای مطلب همراه ما باشید.

فهرست این مطلب

کوره القایی چیست؟

برای پاسخ به این سوال، مهم است بدانید پدیده گرمایش القایی چیست. گرمایش القایی یک روش برای گرم کردن مواد رسانای الکتریکی است که از راه القای الکترومغناطیسی انجام میگیرد. تغییرات شار مغناطیسی حاصل از جریان متناوب با فرکانس بالا در یک رسانای الکتریکی، گرمایش القا خواهد کرد. این جریان از نوع جریان گردابی به شمار میرود. یک ترانسفورماتور در کوره قوس الکتریکی تقریبا کاری مشابه همین فرایند را انجام میدهد. حالا که گرمایش القایی را فهمیدیم به سراغ کوره میرویم.

این نوع کوره یک کوره الکتریکی است که با روش گرمایش القایی گرما تولید میکند. ذوب تمیز و سریع و همچنین مصرف کم از ویژگیهای اصلی آن است. بیشتر کارخانههای ساخت فولاد در جهان در حال حرکت به سمت استفاده از کوره القایی هستند. در ایران اما از آن بسیار کم استفاده میشود و تقریبا 90 درصد صنایع از کوره قوس الکتریکی برای ذوب آهن بهره میبرند.

نحوه کار کوره القایی

ولتاژ بالای موجود در کویل اصلی باعث القای ولتاژ پایین ولی جریان بالایی در فلز قراضهها میشود. این سیستم به عنوان کویل ثانویه عمل خواهد کرد. این انرژی به گرما تبدیل خواهد شد و دلیل آن هم مقاومت الکتریکی فلز است. با این گرما و حرارت فلز ذوب میشود و زمانی که این کار به اتمام برسد میدان مغناطیسی موجود خاصیت همزنی را پدید خواهد آورد. توان و فرکانس اعمالی میزان این همزنی را مشخص خواهد کرد. این کورهها انواع مختلفی نیز دارند که در ادامه معرفی میکنیم.

انواع کوره القایی

انواع کورههای القایی (فرکانس بالا، کانالی و …) به شکل کلی به دو دسته اصلی تقسیم میشوند: هستهدار و بدون هسته.

۱- کوره هسته دار

دور هسته آهن لایه لایه که آن را احاطه کرده و به بدنه کوره وصل میشود، یک کانال پیچیده خواهد شد و با این روش کوره القایی ما متولد میشود. طراحی کانال تا حد زیادی بستگی به نوع آلیاژ استفاده شده و همچنین سبک طراحی شرکت سازنده کوره دارد. در کانال، حرارت به طور مستقیم بر روی فلز اثرگذار است؛ اما نیروهای مغناطیسی سبب میشوند که فلز از کوره به داخل کانال و خارج آن جریان پیدا کند و به شدت گرم شود.

۲- بدون هسته

کورههای القایی بدون هسته را یک بوته دیرگداز و همچنین یک کویل مسی با قابلیت هدایت بالا که دور آن پیچیده شده تشکیل میدهد. خنک کنندگی این کوره از طریق آب انجام خواهد گرفت. حلقههای سیم پیچ کوره با فیبر شیشه و پنبه نسوز پوشیده شدهاند و لایههای عایق مانع اتصال کوتاه شدن جریان برق خواهند شد. همانطور که گفتیم عملکرد کوره در این شرایط شبیه یک ترانسفورماتور است. کورههای بدون هسته بر اساس فرکانس دستهبندی میشوند.

با فرکانس پایین:

این روش ارزانترین و راحتترین راه برای نصب کوره القایی است. در این مدل ما دیگر نیازی به مبدل فرکانس نخواهیم داشت و بار کوره از طریق ترانسفورماتور تامین خواهد شد.

با فرکانس متوسط:

500 الی 10000 هرتز حداقل و حداکثر توان یک کوره با فرکانس متوسط است. آخرین ظرفیت برای این مدل از کورهها نیز 10 تن تعریف شده که نسبت به توان میزان مناسبی دارد.

با فرکانس بالا:

منبع برق این مدل از کورهها را برق سه فاز تامین میکند. عدد فرکانس آن نیز از مدل متوسط بالاتر است.

با فرکانس متغیر:

فرکانسهای این دستگاه را بسته به استفاده میتوان تغییر داد و 3 فرکانس مختلف نیز برایش تعبیه شده است.

نحوه ساخت کوره القایی

بوته بخش اصلی و مرکزی کوره القایی را میسازد. اسکلت فلزی کوره، کویل، جداره نسوز، هسته ترانسفورمر، مهار و پلاتفرم در بوته قرار گفتهاند. در کنار این مورد ما به تاسیسات الکتریکی لازم نیز نیازمندیم. تاسیسات خنک کننده حرف اول را میزنند و همانطور که گفتیم این کورهها به وسیله آب خنک خواهد شد. تاسیسات حرکت بوته و تهویه نیز در درجه بعدی قرار دارند. تمامی این سیستمها زمانی که در کنار یکدیگر قرار بگیرند، ساختمان این کورهها را شکل خواهند داد. در سایت فولادینو محصولات ساخته شده با این کوره قرار داده شدهاند.

برترین سازندگان کوره القایی در ایران

از شرکتهای زیر میتوان به عنوان برترین تامینکنندگان این محصول اشاره کرد:

- گروه مهندسی رادمهر

- شرکت القا صنعت شرق

- شرکت تولیدی پرتو کوره القایی (تپکا)

- شرکت پیشتاز صنعت (تکنولوژی سری)

- شرکت کوره های القایی دماوند (سهامی خاص)

- شرکت مهندسی مهرونیک توان تبدیل

- شرکت کوره شهاب

- شرکت کورههای القایی البرز

کاربرد

كاربرد این محصول در صنایع ساخت فولاد و ذوب آهن است. به علت مزیتهای بالا اتفاقا این محصول در بین متخصصان متالورژی محبوبیت بالایی هم دارد. اکثر کارخانههای ذوب کوره بلند به دلیل آلودگی بیش از حد این کورهها به دنبال القایی کردن کورههای خود هستند.

تفاوت کوره القایی با الکتریکی

تفاوت اصلي بين کوره قوس الکتریکی و القایی در نوع ذوب و کارکرد آنهاست. نحوه کارکرد گرمایش القایی را که توضیح دادیم. کوره الکتریکی از روش قوس الکتریکی برای مذاب کردن آهن قراضه بهره میبرد. قوس الکتریکی نیز یک حالت تخلیه الکتریکی بین دو رسانا یا نارساناست که برای روشنایی هم به کار میرود.

از مهمترین تفاوتهای این دو کوره باید به مدت زمان ذوب و مصرف اشاره کرد که در هر دو زمینه کوره القایی برگ برنده میدان را در اختیار دارد. تنها نکته مثبت کوره الکتریکی امکان استفاده مجدد از آلیاژ قراضه فولاد است. در روش قوس میزان ناخالصی بیشتری به فولاد وارد شده در حالی که در روش القایی اینطور نیست.

بیشتر بخوانید: کوره قوس الکتریکی چیست؟ طرز کار کوره قوس الکتریکی

جمعبندی

کوره القایی یکی از بهترین کورههای موجود در بازار فولادسازی جهان است. این کورهها مصرف کم و توان بالایی دارند و فولاد تولید شده با آنها نیز ناخالصی کمی دارد. همچنین در مقایسه با دیگر روشهای ذوب کنترل بیشتری بر روی متالورژی ماده مذاب در این نوع کوره وجود خواهد داشت. با این حال این کوره در ایران هنوز به اندازه کافی جا نیفتاده است. ممنونیم که تا انتهای مقاله با فولادینو همراه بودید.

شما همراهان همیشگی فولادینو برای خرید و اطلاع از آخرین قیمت انواع محصولات فولادی، میتوانید به این وبسایت مراجعه کرده و از بخشهای مختلف سایت دیدن کنید.